「工場」と「店舗」全てが一つになってお客さまへ届ける-ドレッサーの工場見学レポート

ワールドグループの自社工場は現在、国内5社7工場があり、すべてジェイクオリティー認定工場です。67期より株式会社フィールズインターナショナルには3社5工場が垂直統合によって、より事業と一体となりました。

今回「アンタイトル」「インディヴィ」「リフレクト」のブランドマネージャー、SV、ECスタッフが自社工場見学に参加しました。

この取り組みは、ドレッサーが実際のモノづくりの現場を見ることで、それぞれの現場の仕事や思いを理解、共有し、それをチームに伝え、さらにお客様へ伝えていく活動です。

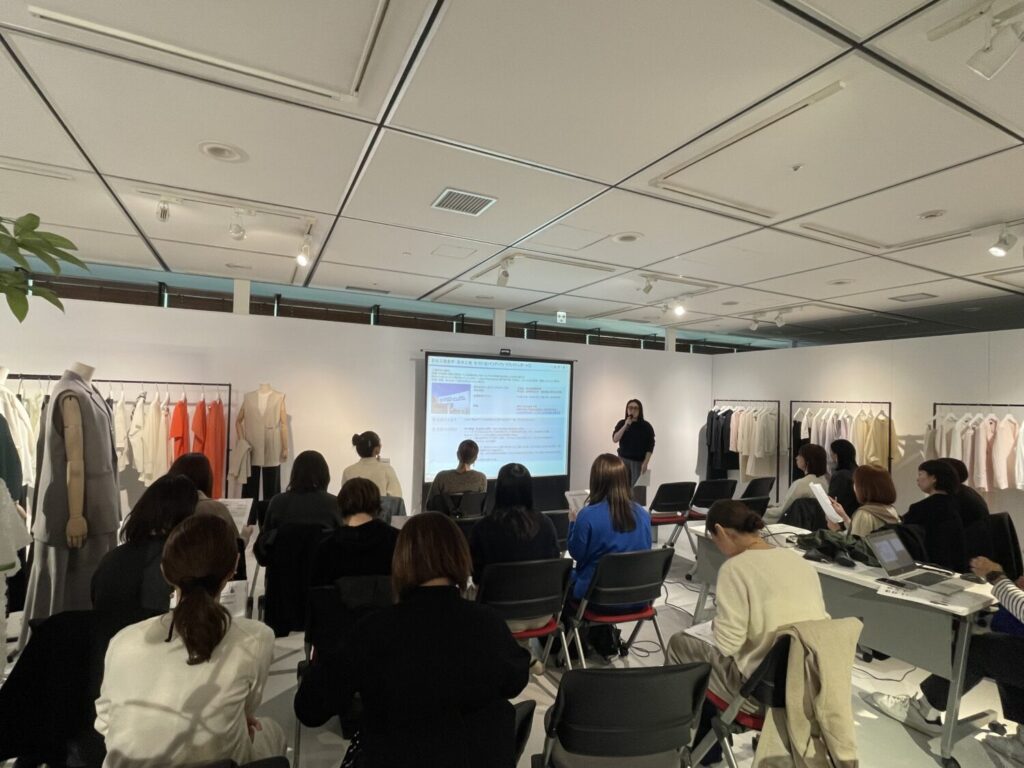

1枚の商品にかけられた時間、労力、思い。モノづくりの現場を見る前と後では、1枚の商品に対する向き合い方が変わったという参加者から、11月の展示会でそれぞれのブランド、店長に向けて報告会を開催しました。

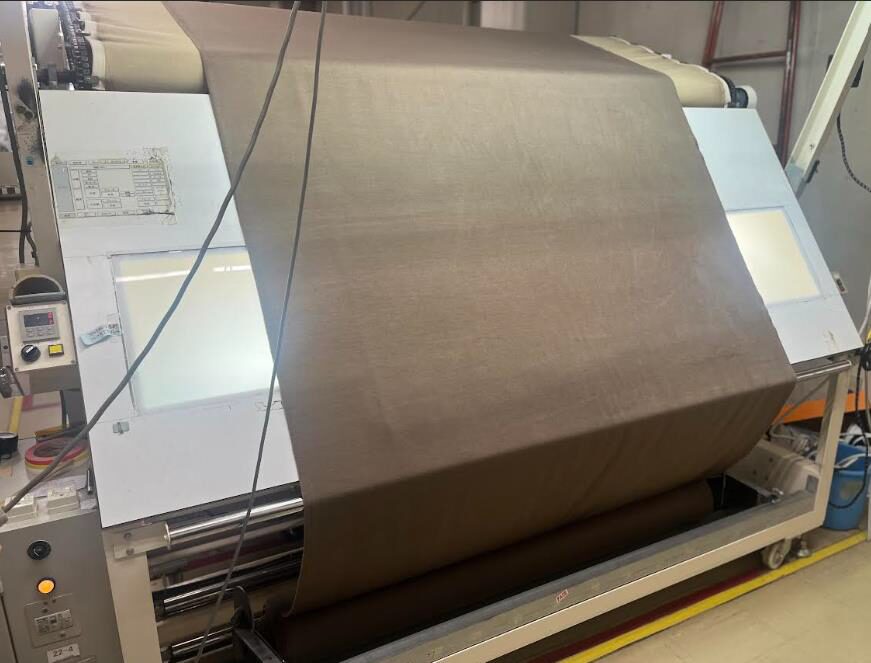

「アンタイトル」はワールドインダストリーファブリック岡山技術研究所を見学

アンタイトルのメンバーが訪れたのは株式会社ワールドインダストリーファブリック岡山技術研究所(以下 岡山工場)です。岡山工場は主ジャケット、コートなど重衣料を中心に担っています。

この日は、定番商品『ヘアリーライトモッサ』の原料入荷から仕上げのプレスまでの工程を見学しました。

<報告会で山川 和子マネージャーから皆さんへ伝えた内容の一部>

「工場」と「お店」は同じ

生産のすべての工程がとても重要な役割で、全員が同じクオリティで作業ができるように、商品のポイント・工程などを、事前に各BRの強化品番を決めて勉強会を開催されています。

誰がどのブランドの担当になっても、クオリティが変わることなく生産をしていくために、スキルの勉強と、生地の管理、裁断・縫製・アイロンなどのすべての工程の作業、時間の管理、整理整頓、を徹底して生産をされています。

この細やかで素晴らしいスキルは、国内工場があるフィールズインターナショナルの強みと誇りです。

私たちも、お客さま満足のために、応対スキル・商品や素材の知識、スタイリング、トレンド等のお勉強をしています。

日々の運営、店舗環境・VMD、商品管理、育成、時間管理、など、一人一人が大切な存在で、店長を筆頭に、日々をがんばっています。

同じ思いで、より良い商品、より良い応対をお客様へ提供していく。工場もお店も同じです。

お客さまに寄り添い、アンタイトルの上質な商品に付加価値をお伝えし、一人でも多くのお客様にアンタイトルのお洋服を着て頂けるように、これからも一緒にがんばっていきましょう!

見学の様子をまとめた動画も紹介されました。

「インディヴィ」「リフレクト」はワールドインダストリーニット松本技術研究所を見学

「インディヴィ」「リフレクト」のメンバーが見学したのは、国内ニットの基幹工場で、布帛ドッキング商材の縫製力に優位性の高い、株式会社ワールドインダストリーニット松本技術研究所(以下、松本工場)です。

「インディヴィ」の大人気商品トーンアップニットの生産工場です。

松本工場はもともと、半分がジャケット工場で半分がニット工場だったため、ファブリックとニットのドッキングをひとつの工場でつくることができるのは、世界でもここ、松本工場だけです。

フィールズインターナショナルのモノづくりは、いかに立体的につくるか、シルエットを出せるのかにこだわって、全ての商品に思いをもってつくっています。

<報告会で米田 光恵マネージャーから皆さんに伝えた内容の一部>

私たちドレッサーが日頃お客さまへ思いを持って店頭に立っているのと同じように、モノづくりの工場で製品を作成している方々も同じ気持ちでブランドへの思いとお品への愛着、その先の手にわたるお客さまを想像しながらつくられる姿に感動を覚えました。

工場見学時はちょうど「インディヴィ」のトーンアップニットの製作で稼働していました。ほぼすべてのラインが「インディヴィ」のお品でした。トーンアップニットが販売当初から、沢山のお客さまに支持されてきた理由がわかると思います。

お品の完成度、それを売りこむ私たちの販売力、全てが一つになってこれだけの販売枚数につなげることができたと感じます。

トーンアップニットを最後の一枚までお客さまの手にわたるよう、全国のドレッサー全員で更なる販売促進につなげていきましょう!

見学した「インディヴィ」のトーンアップニットができるまでの工程を動画で視聴しました。

コメントはこちらまで